Döküm İş Parçalarında Kromit Kumunun Uygulanması

Kromit kumu, mükemmel fiziksel ve kimyasal özellikleri nedeniyle döküm endüstrisinde yaygın olarak kullanılır. İşte döküm iş parçalarındaki uygulamasına ilişkin ayrıntılı bir giriş:

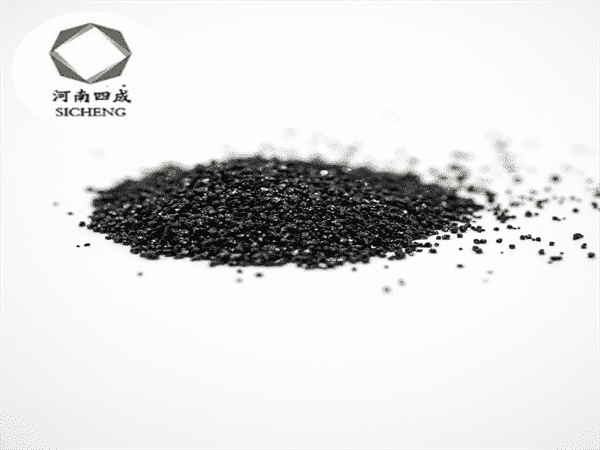

Kromit Kumunun Özellikleri

- Yüksek Erime Noktası : Kromit kumu genellikle 1800°C’nin üzerinde yüksek bir erime noktasına sahiptir ve bu da döküm işlemi sırasında karşılaşılan yüksek sıcaklıklara erimeden veya kolayca deforme olmadan dayanmasını sağlar. Bu özellik, kalıp boşluğunun bütünlüğünü korumak ve döküm iş parçasının doğruluğunu sağlamak için çok önemlidir.

- İyi Termal Kararlılık : Mükemmel termal kararlılık sergiler, yani termal şoka ve ani sıcaklık değişikliklerine karşı koyabilir. Bu, döküm işlemi sırasında kalıp yüzeyinin çatlamasını ve 剥落 olmasını önlemeye yardımcı olur, böylece dökümlerin yüzey kalitesini iyileştirir.

- Yüksek Yoğunluk : Kromit kumu nispeten yüksek bir yoğunluğa sahiptir, bu da erimiş metalin kalıba nüfuz etmesini etkili bir şekilde önleyebilir, dökümlerin daha pürüzsüz bir yüzey kalitesine sahip olmasını sağlar ve gözeneklilik ve kum kapanımları gibi kusurların oluşumunu azaltır.

- Kimyasal Eylemsizlik : Kimyasal olarak eylemsizdir, çoğu erimiş metal ve kalıplama malzemesiyle çok az reaksiyon gösterir. Bu özellik erimiş metalin kimyasal bileşimini korumaya yardımcı olur ve dökümlerin kalitesini garanti eder.

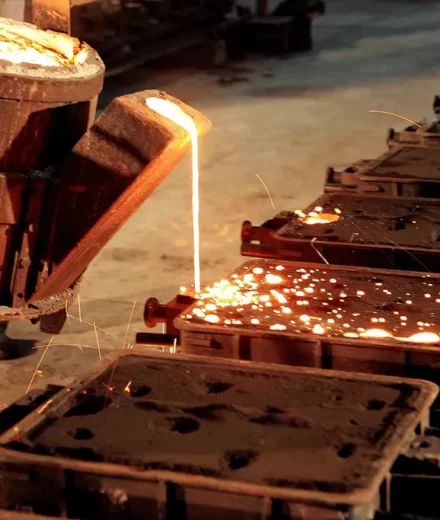

Dökümde Uygulama

- Kalıplama Kumu : Kromit kumu genellikle döküm sürecinde kalıplama kumu olarak kullanılır. Döküm için bir kalıp oluşturmak üzere bağlayıcılar ve diğer katkı maddeleriyle karıştırılabilir. Yüksek sıcaklık direnci ve iyi termal kararlılığı nedeniyle, erimiş metalin dökülmesi sırasında kalıp boşluğunun şeklini koruyabilir ve dökümlerin doğruluğunu ve yüzey kalitesini garanti eder. Örneğin, yüksek sıcaklığa dayanıklı alaşımlı bileşenlerin dökümünde, dökümlerin boyutsal doğruluğunu ve yüzey kalitesini sağlamak için genellikle kromit kumu bazlı kalıplama kumu kullanılır.

- Çekirdek Kumu : Kalıplama kumu olarak kullanılmasının yanı sıra, kromit kumu aynı zamanda çekirdek üretiminde de yaygın olarak kullanılır. Çekirdekler dökümlerde iç boşluklar ve geçitler oluşturmak için kullanılır. Kromit kumunun yüksek yoğunluğu ve iyi geçirgenliği, erimiş metalin çekirdeğe nüfuz etmesini önleyebildiği ve dökümlerin iç yapısının düzgün bir şekilde oluşmasını sağlayabildiği için onu çekirdek kumu için ideal bir malzeme haline getirir. Örneğin, motor silindir bloklarının dökümünde, karmaşık iç kanalları ve boşlukları oluşturmak için kromit kumu bazlı çekirdek kumu kullanılır.

- Yüzey Kaplama : Kromit kumu, kalıplar ve maçalar için yüzey kaplama malzemesi olarak kullanılabilir. Kalıbın veya maçanın yüzeyine bir kat kromit kumu bazlı kaplama uygulanarak, kalıbın yüzey sertliği ve aşınma direnci iyileştirilebilir ve erimiş metalin kalıp yüzeyine yapışması azaltılabilir. Bu, dökümlerin kalıptan çıkarma performansını iyileştirmeye ve kalıbın hizmet ömrünü uzatmaya yardımcı olur. Büyük ölçekli çelik dökümlerin dökümünde, dökümlerin yüzey kalitesini ve kalıptan çıkarma performansını iyileştirmek için genellikle kromit kumu bazlı kaplamalar kullanılır.

Dökümde Kromit Kumu Kullanmanın Avantajları

- Gelişmiş Döküm Kalitesi : Kromit kumunun kullanımı döküm kalitesini önemli ölçüde iyileştirebilir. Yüksek sıcaklık direnci, termal kararlılığı ve kimyasal eylemsizliği, gözeneklilik, kum kapanımları ve çatlaklar gibi döküm kusurlarını azaltmaya yardımcı olur ve daha iyi boyut doğruluğu ve yüzey kalitesine sahip dökümlerle sonuçlanır.

- Artan Kalıp Ömrü : İyi aşınma direnci ve termal kararlılığı sayesinde kromit kumu, erimiş metalin aşınmasına ve termal şokuna dayanabilir ve böylece kalıbın hizmet ömrünü uzatır. Bu, kalıp değiştirme sıklığını azaltır, üretim maliyetlerinden tasarruf sağlar ve üretim verimliliğini artırır.

- Çeşitli Döküm İşlemleri İçin Uygundur : Kromit kumu, kum dökümü, yatırım dökümü ve kalıp dökümü gibi çeşitli döküm işlemleri için uygundur. Demirli metaller, demir dışı metaller ve yüksek sıcaklığa dayanıklı alaşımlar dahil olmak üzere farklı metal türlerinin dökümünde kullanılabilir. Bu geniş uygulanabilirlik yelpazesi onu döküm endüstrisinde önemli bir malzeme haline getirir.